比亞迪深陷“排放門,”水性工業(yè)涂裝呼聲再起!

比亞迪“”叒”出事了!近日向長(zhǎng)沙市雨花區(qū)正在建設(shè)的比亞迪工廠被附近居民投訴稱其散發(fā)刺鼻氣味,附近小區(qū)居民接連出現(xiàn)咽喉疼痛、過(guò)敏性鼻炎等癥狀。

其實(shí),早在多年前比亞迪就已經(jīng)被投訴過(guò)了。2016環(huán)保督查的時(shí)候,就已經(jīng)有居民投訴過(guò)深圳市龍崗區(qū)寶龍工業(yè)城比亞迪企業(yè)廢氣刺鼻問(wèn)題。

味從何來(lái)?揮發(fā)性物質(zhì)指向工廠涂裝車間

居民們懷疑是工廠不知具體哪一個(gè)車間或者哪些車間產(chǎn)出這種刺激性味道。一名不愿具名的車企工程師則爆料稱:最大可能來(lái)自涂裝環(huán)節(jié)。

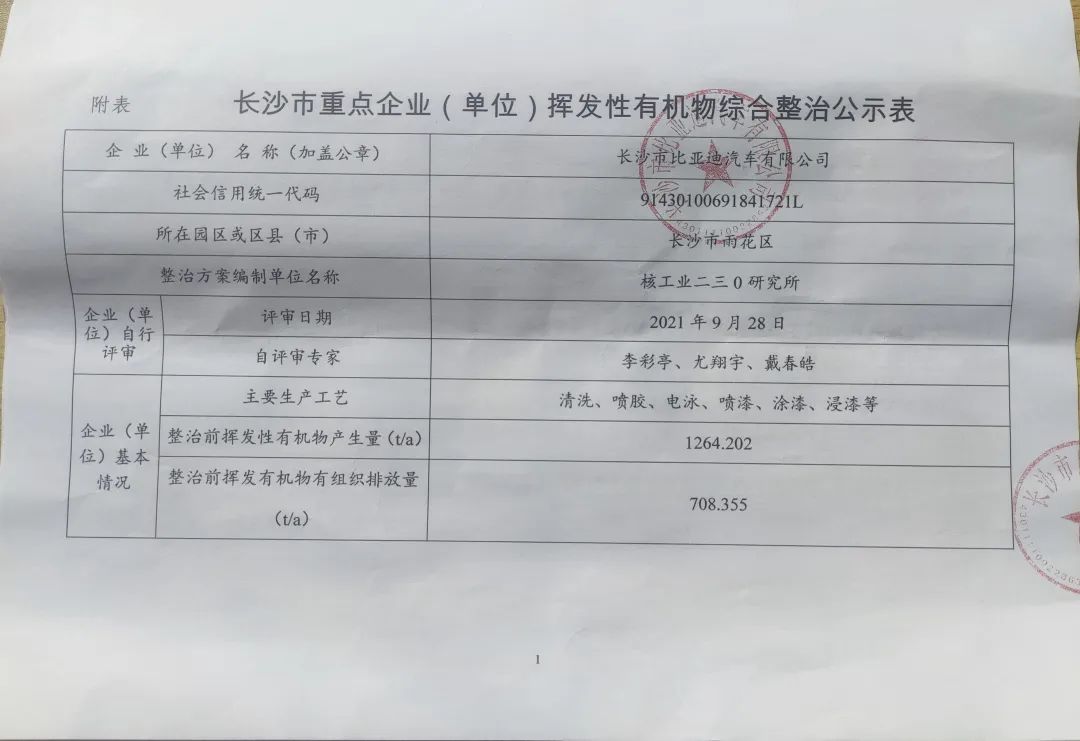

根據(jù)《長(zhǎng)沙市重點(diǎn)企業(yè)(單位)揮發(fā)性有機(jī)物綜合整治公示表》顯示,長(zhǎng)沙比亞迪在2021年9月份整治前的揮發(fā)有機(jī)物(VOCS)有組織排放量為708.355(t/a,噸/每年)。環(huán)保部門為其核發(fā)的有組織排放總量為137.17(t/a),相差近5倍。

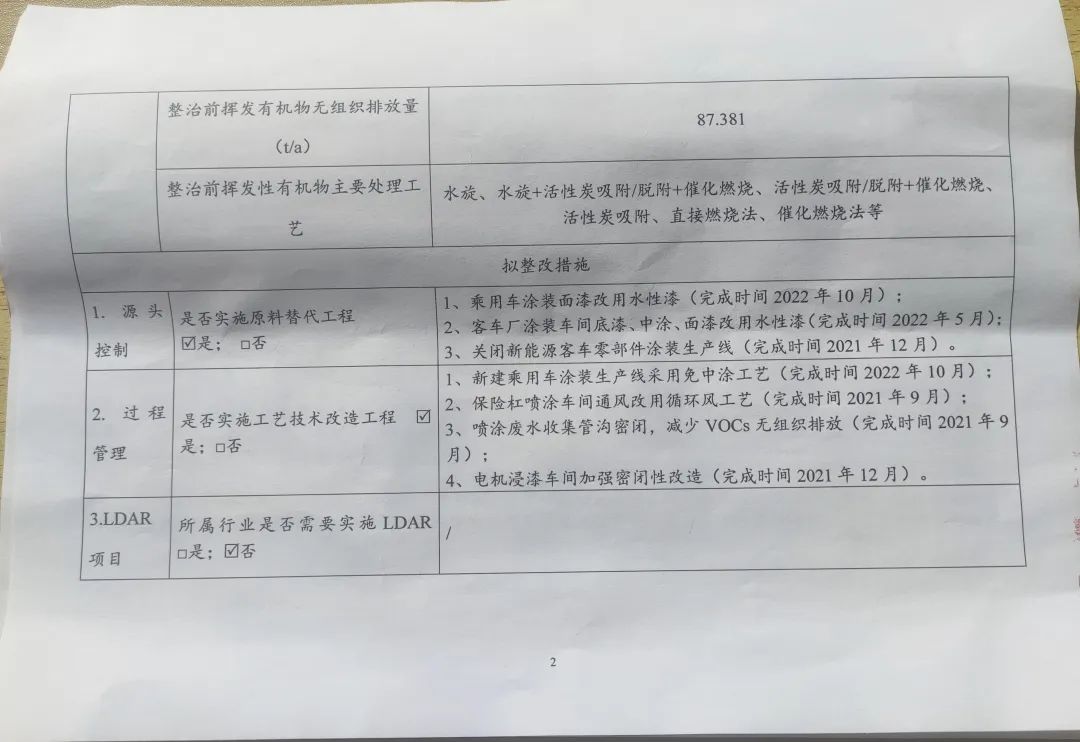

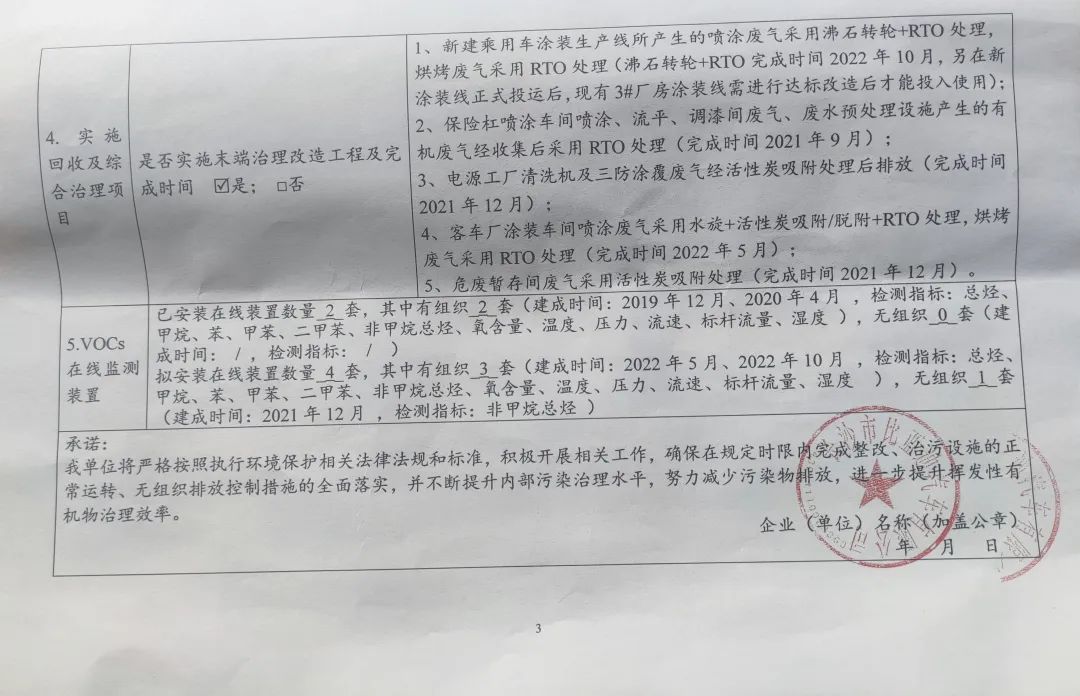

這份公示表列出的擬整改措施要求,長(zhǎng)沙比亞迪乘用車涂裝面漆改用水性漆,完成時(shí)間2022年10月;客車廠涂裝車間底漆、中涂、面漆改用水性漆,完成時(shí)間2022年5月;客車廠涂裝車間噴涂廢氣采用水旋+活性炭吸附等處理,完成時(shí)間2022年5月;安裝在線裝置數(shù)量4套,其中有組織3套的要求建成時(shí)間也是今年。

這份公示表說(shuō)明,長(zhǎng)沙比亞迪此前上馬的項(xiàng)目,并沒(méi)有及時(shí)進(jìn)行技術(shù)改造,不然怎么會(huì)從去年開(kāi)始今年還在整改?對(duì)此,有技術(shù)人員提供了相對(duì)靠譜的說(shuō)法,產(chǎn)量壓力可能導(dǎo)致原有項(xiàng)目技改沒(méi)有跟上(比亞迪的銷量上升后,要交付車輛,產(chǎn)量壓力只能下放到工廠,長(zhǎng)沙比亞迪產(chǎn)能又不小)。

工業(yè)涂裝工序VOCs污染防治對(duì)策

比亞迪事件鬧得沸沸揚(yáng)揚(yáng),也引發(fā)了業(yè)界對(duì)工業(yè)涂裝污染防治的思考。

工業(yè)涂裝作為表面制造工藝的一個(gè)生產(chǎn)環(huán)節(jié),涉及眾多行業(yè),因此工業(yè)涂裝工序的治理應(yīng)在全面推進(jìn)的基礎(chǔ)上,突出重點(diǎn)行業(yè),選擇行業(yè)集中度高、VOCs排放強(qiáng)度大,同時(shí)治理技術(shù)成熟、治理改造難度小的行業(yè),先行開(kāi)展VOCs治理。汽車、船舶、集裝箱、工程機(jī)械、卷材、鋼結(jié)構(gòu)七大行業(yè)較為集中,產(chǎn)生的VOCs占全部工業(yè)涂裝工序的40%以上,應(yīng)作為工業(yè)涂裝工序重點(diǎn)控制的行業(yè)。

不同重點(diǎn)行業(yè)確定差異化的VOCs防治技術(shù)路線

不同行業(yè)的工業(yè)涂裝工序VOCs排放環(huán)節(jié)、排放特征以及適用的污染控制技術(shù)差別較大,因此應(yīng)對(duì)各行業(yè)實(shí)施差異化控制,篩選最佳可行技術(shù)。其中集裝箱、汽車、家具制造等行業(yè)應(yīng)重在源頭控制,全面推進(jìn)低(無(wú))VOCs含量涂料替代;船舶、工程機(jī)械、鋼結(jié)構(gòu)生產(chǎn)等行業(yè)應(yīng)采取源頭控制和末端治理相結(jié)合的方式,重點(diǎn)在于提升有機(jī)廢氣的收集效率和末端治理水平;對(duì)于卷材制造行業(yè),末端治理技術(shù)較為成熟,重點(diǎn)是做到行業(yè)內(nèi)所有企業(yè)應(yīng)治盡治。具體各行業(yè)VOCs治理的技術(shù)路線如下。

集裝箱制造行業(yè)應(yīng)在整箱打砂、箱內(nèi)涂裝、箱外涂裝、底架涂裝和木地板涂裝等工序全面使用水性涂料替代溶劑型涂料;對(duì)使用溶劑型涂料的一次打砂工序,推廣采用輥涂涂裝工藝;加強(qiáng)廢氣收集和處理,并配套建設(shè)吸附回收、吸附燃燒、吸附等高效治理設(shè)施。汽車制造行業(yè)應(yīng)在中涂、底色漆環(huán)境推廣使用水性涂料,或全面使用高固體分涂料,配套使用“三涂一烘”“兩涂一烘”或免中涂等緊湊型涂裝工藝;對(duì)噴漆與流平、烘干等環(huán)節(jié)產(chǎn)生的廢氣,分別建立有機(jī)廢氣分類收集系統(tǒng),采取吸附燃燒、燃燒等末端治理措施。家具制造行業(yè)重點(diǎn)針對(duì)木質(zhì)家具等大力推廣使用水性、紫外光固化涂料,全面使用水性膠黏劑;加強(qiáng)廢氣分類收集與處理,對(duì)噴漆、烘干廢氣要采取吸附、吸附燃燒和燃燒等末端治理措施。

船舶制造行業(yè)在機(jī)艙內(nèi)部、上建內(nèi)部推廣使用水性涂料,對(duì)于溶劑性涂料應(yīng)優(yōu)先采用高固分涂料;優(yōu)化涂裝工藝,將涂裝工序提前至分段涂裝階段,力爭(zhēng)實(shí)現(xiàn)60%以上的涂裝作業(yè)實(shí)現(xiàn)密閉噴涂施工,推廣使用高壓無(wú)氣噴涂、靜電噴涂等高效涂裝技術(shù);強(qiáng)化車間廢氣收集與處理,配套采取吸附燃燒、燃燒等治理措施。工程機(jī)械制造行業(yè)推廣使用高固體分、粉末涂料,試點(diǎn)推行水性涂料;積極采用自動(dòng)噴涂、靜電噴涂等先進(jìn)涂裝技術(shù);加強(qiáng)廢氣的收集與治理,噴漆與烘干廢氣采用吸附燃燒、燃燒等方式進(jìn)行處理。鋼結(jié)構(gòu)制造行業(yè)大力推廣使高固體分涂料,試點(diǎn)推行水性涂料;大力推廣高壓無(wú)氣噴涂、空氣輔助無(wú)氣噴涂、熱噴涂等涂裝技術(shù),限制空氣噴涂使用;逐步淘汰鋼結(jié)構(gòu)露天噴涂,推進(jìn)鋼結(jié)構(gòu)制造企業(yè)進(jìn)入車間作業(yè),建設(shè)廢氣收集與治理裝置。

卷材制造行業(yè)全面推廣使用自動(dòng)輥涂技術(shù);加強(qiáng)烘烤廢氣收集,配套建設(shè)燃燒等高效治理措施。

汽車涂裝“油改水”是最佳應(yīng)對(duì)辦法

我們把目光回到涂裝行業(yè)(尤其是汽車涂裝行業(yè)),“油改水”就成為企業(yè)“應(yīng)對(duì)”環(huán)境保護(hù)稅的最佳途徑。目前國(guó)內(nèi)外的汽車涂料主要還是以溶劑型涂料為主,這些體系中大量的揮發(fā)性有機(jī)化合物不僅會(huì)對(duì)環(huán)境造成嚴(yán)重污染,也會(huì)對(duì)人體造成傷害,同時(shí)揮發(fā)到空氣中的這些有機(jī)化合物也是對(duì)資源的一種嚴(yán)重浪費(fèi)。汽車涂料向水性、高固含方向發(fā)展是大勢(shì)所趨。與溶劑型涂料相比,水性汽車涂料不僅環(huán)保,同時(shí)還擁有更多不可替代的優(yōu)勢(shì),如出色的流平性、附著力、耐磨性、鮮映性以及豐滿度,色澤與功效等都比較接近原廠品質(zhì)。因此,環(huán)境友好型、資源節(jié)約型水性汽車涂料是當(dāng)前汽車涂料的研發(fā)熱點(diǎn)之一。目前,水性汽車涂料在歐洲國(guó)家使用較為廣泛,我國(guó)也為使用水性汽車涂料做好了準(zhǔn)備。

在科技日新月異的今天,水性涂料發(fā)展迅速,基本可與溶劑型媲美,水性涂料的開(kāi)發(fā)目標(biāo)是性能和價(jià)格與所對(duì)應(yīng)的溶劑型涂料相當(dāng),施工性能盡可能接近溶劑型涂料,VOCs排放量進(jìn)一步降低,在現(xiàn)有涂裝設(shè)備上不需進(jìn)行大的改造就可使用水性涂料施工。

汽車車身涂料由底漆、中涂漆和面漆構(gòu)成。由于汽車車身對(duì)涂層的耐化學(xué)品性、耐鹽霧性、耐候性和裝飾性都有嚴(yán)格要求,在車身涂層上,水性涂料就得到了更廣泛的應(yīng)用。底漆是涂層的基礎(chǔ),要求物面附著力強(qiáng),且對(duì)面漆的附著力、豐滿度等方面均有很好的提升。在各國(guó)已普遍使用陰極電泳底漆的背景下,聚氨酯改性水性樹(shù)脂電泳漆和水性封閉多異氰酸酯樹(shù)脂電泳漆將是底漆的汽車漆的發(fā)展方向。中涂層是介于底漆與面漆之間的涂層,主要是起到一個(gè)承上啟下的作用,要求要同時(shí)與底漆和面漆均具有良好的配套性,其基料要求與其他涂層保持一致,水性涂料堅(jiān)硬與柔軟并具的特性使其在中涂層上也有著應(yīng)用的極大優(yōu)勢(shì)。面漆是汽車涂層的最終涂層,除了保護(hù)的功能,還要附加考慮其對(duì)汽車裝飾性的要求,而水性涂料的耐候性、耐化學(xué)品性、物理機(jī)械性以及美觀性恰好滿足了面漆的要求。

此外,到今年年底,中國(guó)的汽車保有量將達(dá)到3.4億輛左右。汽車保有量的增加,將會(huì)帶動(dòng)維修市場(chǎng)汽車涂料需求,預(yù)計(jì)近年我國(guó)維修市場(chǎng)汽車涂料需求規(guī)模將達(dá)23萬(wàn)噸,水性汽車漆的未來(lái)十分被看好。

來(lái)源:涂料市場(chǎng)